摘要:本文深入解析了切管模具的原理。该模具用于切割各种管材,其工作原理主要是通过机械力和刀具的协同作用来实现。文章详细阐述了切管模具的结构、工作流程以及关键技术,包括模具的切割刃部设计、定位与夹紧方式等。通过深度解析,帮助读者更好地理解切管模具的工作原理及操作要点,为相关领域的研究与应用提供参考。

本文目录导读:

在现代工业制造领域,管道切割与加工是非常重要的一环,切管模具作为管道加工的关键设备之一,其性能直接影响到管道加工的质量和效率,本文将详细介绍切管模具的工作原理,帮助读者更好地理解这一技术。

切管模具概述

切管模具是用于切割和加工金属管道的一种专用工具,广泛应用于石油、化工、冶金、电力等行业的管道制造和维修过程中,切管模具的种类繁多,根据其功能和结构特点,可分为机械式切管模具、液压式切管模具、激光切管模具等。

切管模具工作原理

切管模具的工作原理主要涉及到机械传动、液压传动和激光技术等方面,下面分别介绍几种常见的切管模具的工作原理。

1、机械式切管模具

机械式切管模具主要依靠机械传动系统驱动切割刀具进行管道切割,其工作原理如下:

(1)通过电机或手动驱动,使切割刀具产生旋转运动。

(2)刀具在旋转过程中,与管道产生接触并施加压力,使管道材料发生剪切变形。

(3)随着刀具的旋转和前进,管道材料逐渐被切割,最终形成所需的管道长度或形状。

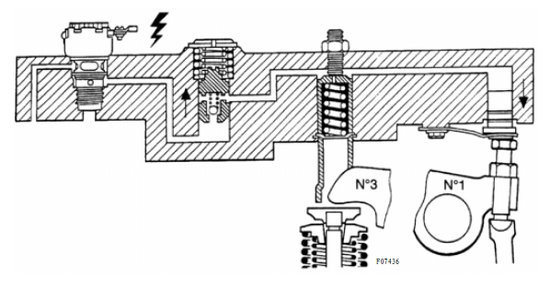

2、液压式切管模具

液压式切管模具利用液压传动系统驱动切割刀具进行管道切割,其工作原理如下:

(1)通过液压泵站提供液压动力,驱动切割刀具进行直线运动。

(2)刀具在液压驱动下,对管道进行挤压和剪切,实现管道的切割。

(3)液压式切管模具具有切割速度快、切割精度高等优点,广泛应用于大型管道的加工和维修。

3、激光切管模具

激光切管模具采用激光技术实现管道的切割,其工作原理如下:

(1)激光器发出高能量激光束,经过光学系统聚焦后,照射在管道表面。

(2)激光束的高能量使管道材料迅速融化、汽化,形成切割缝。

(3)通过控制激光束的运动轨迹,实现管道的精确切割,激光切管模具具有切割精度高、热影响区小等优点,适用于高精度管道的加工。

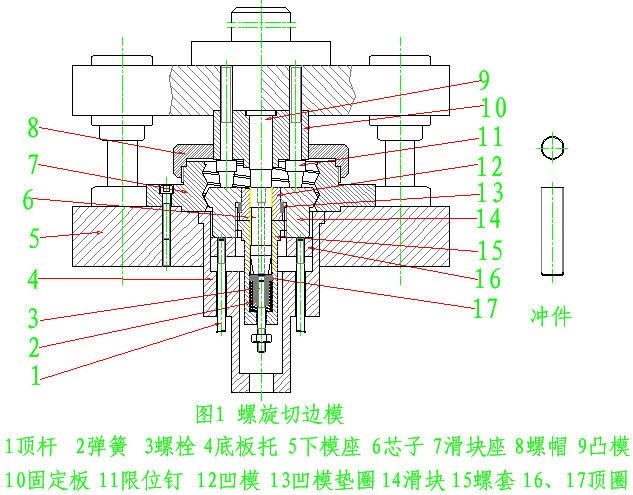

切管模具的主要组成部分

不同类型的切管模具虽然结构各异,但主要组成部分大致相同,主要包括:

1、切割刀具:用于切割管道的材料,是切管模具的核心部件。

2、传动系统:驱动切割刀具运动的系统,如机械传动、液压传动等。

3、控制系统:控制切割刀具的运动轨迹、速度和力度等参数,保证切割质量和效率。

4、夹具和定位装置:用于固定和定位管道,保证切割过程的稳定性。

切管模具的应用与优化

切管模具广泛应用于石油、化工、冶金、电力等行业的管道制造和维修过程中,为了提高切管模具的性能和加工质量,需要进行以下优化:

1、优化切割刀具的结构和材料,提高刀具的耐用性和切割效率。

2、采用先进的控制系统,实现自动化、智能化切割,提高切割精度和效率。

3、优化夹具和定位装置,提高管道的加工精度和稳定性。

4、研发新型切管模具,如激光切管模具等,满足高精度管道的加工需求。

切管模具作为管道加工的关键设备,其性能直接影响到管道加工的质量和效率,本文详细介绍了切管模具的工作原理和主要组成部分,以及应用与优化方面的相关内容,希望通过本文的介绍,读者能更好地理解切管模具的原理和技术,为实际应用提供参考。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...