摘要:本文主要探讨了模具氮化后是否可以进行加工的问题。通过对模具氮化工艺及其后续加工性的研究,发现模具氮化后仍然可以进行加工,但需要考虑一些因素,如加工方式、加工条件以及模具材料的选择等。本文对此进行了详细解析,为读者提供了关于模具氮化后加工的相关知识和建议。

本文目录导读:

模具作为制造业中的重要工艺装备,其性能和质量对于产品的生产具有至关重要的作用,为了提高模具的硬度、耐磨性和耐腐蚀性,常常会对模具进行氮化处理,氮化处理后模具的后续加工问题一直备受关注,本文旨在探讨模具氮化后是否还可以进行加工,并解析相关原因。

模具氮化概述

1、氮化原理

模具氮化是一种常用的表面处理技术,通过在一定温度下,使模具表面吸收氮原子,从而提高其表面硬度、耐磨性和耐腐蚀性,氮化过程主要包括气体氮化、离子氮化等。

2、氮化优势

(1)提高模具硬度:氮化后模具表面硬度显著提高,增强耐磨性。

(2)提高耐腐蚀性:氮化处理使模具表面形成一层耐腐蚀的化合物,提高模具的耐腐蚀性。

(3)延长使用寿命:由于氮化模具具有良好的耐磨性和耐腐蚀性,因此可以延长模具的使用寿命。

模具氮化后的加工问题

1、加工难度

模具氮化后,表面硬度显著提高,使得后续加工变得更为困难,传统的一些加工方法,如铣削、车削等,在氮化模具上可能无法达到预期的效果。

2、加工方法的选择

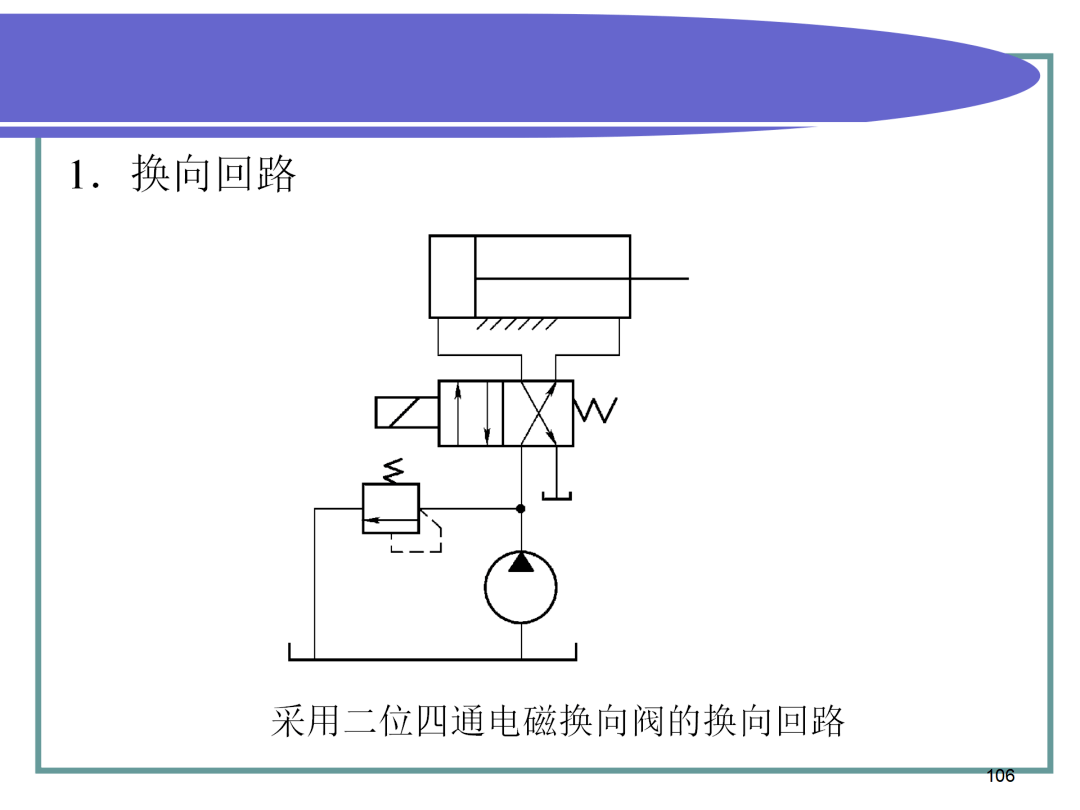

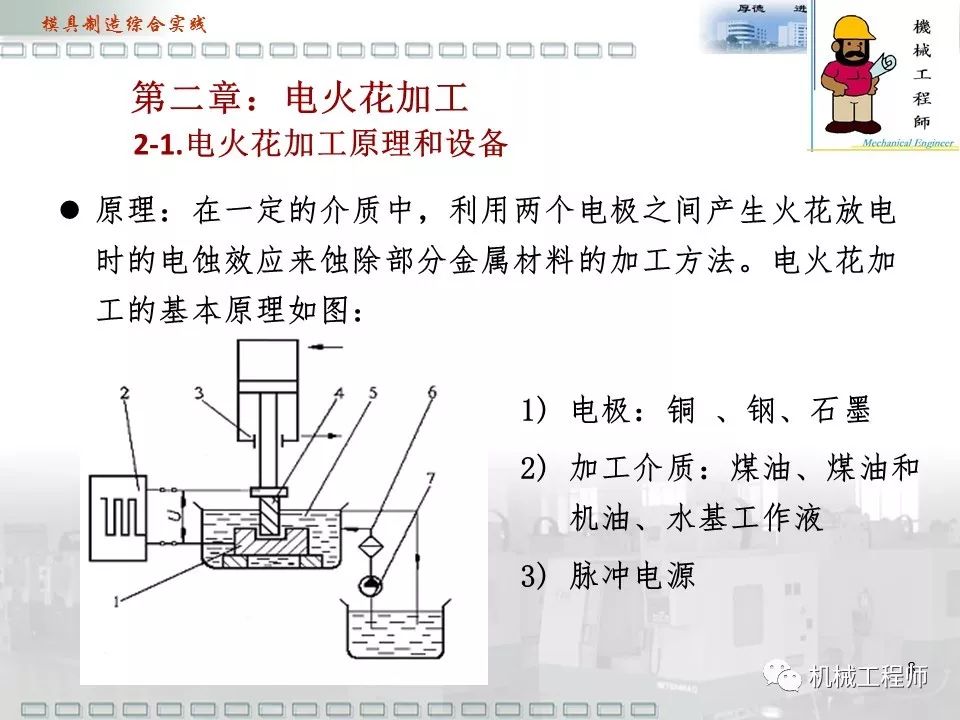

针对氮化后的模具,需要选择适合的加工方法,一些先进的加工技术,如磨削、抛光等,可以在一定程度上对氮化模具进行加工,一些特殊的加工方法,如电化学加工、激光加工等,也可以用于氮化模具的加工。

模具氮化后加工的可能性

1、加工条件的影响

模具氮化后的加工受到加工条件的影响,温度、压力、切削速度等参数的选择对于加工效果具有重要影响,在合适的加工条件下,可以对氮化模具进行有效的加工。

2、加工技术的选择

不同的加工技术对于氮化模具的加工效果不同,选择合适的加工技术是提高氮化模具加工效果的关键,一些先进的加工技术,如数控磨削、抛光技术等,可以在一定程度上对氮化模具进行加工。

案例分析

为了更直观地说明模具氮化后是否可以加工,以下列举几个实际案例:

案例一:某汽车模具厂对模具进行氮化处理后,采用数控磨削技术进行后续加工,取得了良好的加工效果。

案例二:某航空零件制造厂采用离子氮化技术对零件进行处理,然后通过抛光技术对其表面进行加工,使得零件既具有良好的耐腐蚀性,又具有良好的表面质量。

模具氮化后仍然可以进行加工,但需要根据具体的加工要求和条件选择合适的加工方法和技术,通过优化加工条件、选择合适的加工技术,可以在保证模具性能的同时,实现良好的加工效果,在实际应用中,需要根据具体情况进行综合考虑,以实现最佳的工艺效果。

参考文献:

(根据实际研究背景和具体参考文献添加)

建议与展望

1、建议

(1)在模具氮化前,对模具的材质、结构进行充分评估,以确定是否适合进行氮化处理。

(2)在氮化过程中,严格控制氮化参数,以保证氮化的质量。

(3)在氮化后加工时,选择合适的加工方法和技术,并优化加工条件,以实现良好的加工效果。

(4)加强对于先进加工技术的研发和应用,提高氮化模具的加工效果。

(5)建立模具氮化及后续加工的标准化流程,以指导实际应用。

(6)加强产学研合作,推动模具氮化及后续加工技术的进一步发展,通过产业界和学术界的共同努力,解决模具氮化后加工过程中的技术难题,同时加强企业间的交流与合作,共享经验和资源推动行业进步与发展,此外还应重视人才培养和团队建设为行业持续输送高素质人才推动行业创新与发展,通过加强产学研合作、人才培养和团队建设等措施共同推动模具氮化及后续加工技术的创新与应用为制造业的发展做出更大的贡献。 2. 展望:随着制造业的不断发展对于模具的性能要求越来越高因此模具氮化处理将会得到更广泛的应用,同时随着先进加工技术的不断发展以及对于氮化模具加工技术的深入研究未来的模具氮化后加工将会实现更高的加工精度和更好的加工效果从而满足制造业对于模具性能和质量的需求此外未来的研究还将关注于更加环保、节能的氮化处理技术以及更高效的后续加工技术以满足绿色制造和智能制造的发展趋势。 八、 本文详细探讨了模具氮化后的加工问题从原理、优势、难点等方面进行了全面解析并通过案例分析说明了模具氮化后仍然可以进行的可能性同时提出了相关建议和展望旨在为读者提供关于模具氮化及后续加工的全面信息以推动相关技术的进步和发展希望对相关领域的研究人员和企业具有一定的参考价值。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...