摘要:金属丝的工艺过程包括多个步骤,首先选用合适的金属材料,经过熔炼、轧制等处理,将其制成金属棒或线材。接着进行拉拔,使金属丝达到所需的细度和精度。随后进行表面处理,如酸洗、镀锌等以增强其耐腐蚀性和美观性。最后进行检验和包装,确保产品质量。整个工艺过程需严格控制温度、压力和工艺参数,确保金属丝的性能和品质。

本文目录导读:

金属丝作为一种重要的工业原料,广泛应用于电子、通讯、建筑、航空航天等领域,其生产工艺过程涉及到多个环节,包括原材料准备、加工、表面处理等,本文将详细介绍金属丝的工艺过程,以便读者更好地了解金属丝的生产和加工。

工艺过程

1、原材料准备

金属丝的原材料通常为金属杆或金属卷板,在生产前,需要对原材料进行质量检验,确保其符合生产标准,还需根据产品要求进行选材,如不锈钢、铜、铝等。

2、拉伸与矫直

将金属杆或金属卷板通过拉伸机进行拉伸,以得到所需的细度和直径,拉伸过程中需控制温度、拉伸速度等参数,以保证产品质量,拉伸后的金属丝需进行矫直,以消除因拉伸产生的弯曲和扭曲。

3、退火处理

退火是为了改善金属丝的机械性能和工艺性能,在退火过程中,金属丝会被加热到一定温度,然后缓慢冷却,以降低硬度,提高塑性。

4、表面处理

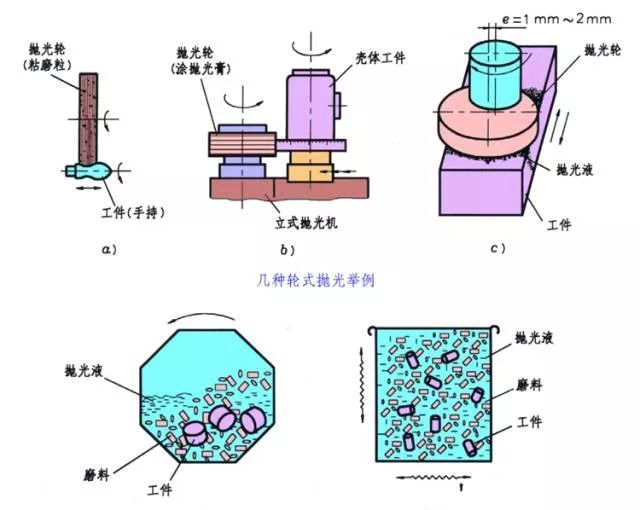

金属丝的表面处理主要包括酸洗、抛光、涂层等,酸洗是为了去除金属丝表面的氧化物和其他杂质;抛光则使金属丝表面光滑亮丽;涂层是为了提高金属丝的耐腐蚀性和导电性。

5、精细加工

根据产品要求,金属丝可能需要进行精细加工,如切割、弯曲、焊接等,这些加工过程需要高精度的设备和熟练的操作工来完成。

6、检验与包装

生产出的金属丝需进行严格的质量检验,包括外观、尺寸、性能等方面的检测,检验合格的金属丝进行包装,以便储存和运输。

工艺过程中的关键环节

1、选材与原材料质量控制

选材是金属丝生产的关键环节,不同的金属材料具有不同的性能和应用领域,在选择原材料时,需根据产品要求进行严格筛选,对原材料进行质量控制,确保其符合生产标准,是保障产品质量的基础。

2、拉伸与矫直过程中的参数控制

拉伸与矫直过程中,温度、拉伸速度等参数的控制对产品质量具有重要影响,过高的温度或过快的速度可能导致金属丝断裂或产生残余应力,需要精确控制这些参数,以保证金属丝的质量和性能。

3、退火处理与表面处理

退火处理和表面处理是改善金属丝性能和提高产品质量的关键环节,适当的退火处理可以降低金属丝的硬度,提高其塑性;而表面处理则可以增强金属丝的耐腐蚀性和导电性,提高其使用寿命。

工艺过程的优化与改进

1、引入先进技术与设备

引入先进的生产技术和设备,如自动化生产线、高精度加工设备等,可以提高金属丝的生产效率和质量,新技术和设备还可以降低生产成本,提高企业的竞争力。

2、加强过程控制与管理

加强工艺过程中的质量控制和管理,确保每个环节都符合生产标准,还需要对生产过程进行监控和优化,以提高生产效率和产品质量。

3、研发新产品与新材料

不断研发新产品和新材料,以满足市场的需求和行业的发展趋势,通过研发新技术和新材料,可以推动金属丝生产工艺的进步和发展。

金属丝的工艺过程包括原材料准备、拉伸与矫直、退火处理、表面处理、精细加工、检验与包装等环节,在工艺过程中,需要关注关键环节如选材与原材料质量控制、拉伸与矫直过程中的参数控制等,通过引入先进技术与设备、加强过程控制与管理以及研发新产品与新材料等方法,可以优化和改进金属丝的工艺过程,提高产品质量和生产效率。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...