摘要:电镀加工工艺流程包括预处理、电镀处理及后处理三大步骤。对工件进行预处理,包括除油、除锈等工序;接着进行电镀处理,选择合适的金属镀层进行电沉积;最后进行后处理,如烘干、冷却、检验等。整个工艺流程需严格控制温度、电流等参数,确保镀层质量。电镀加工能提高工件耐腐蚀性、导电性等性能,广泛应用于工业制造领域。

本文目录导读:

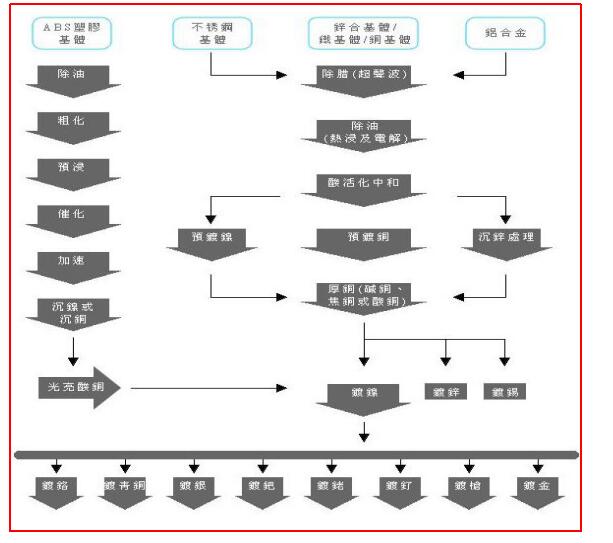

电镀是一种表面处理技术,通过在金属表面形成一层均匀、致密、结合力良好的金属或合金镀层,以提高金属的抗腐蚀性、耐磨性、导电性、美观性等性能,本文将详细介绍电镀加工的工艺流程,帮助读者了解电镀的整个过程。

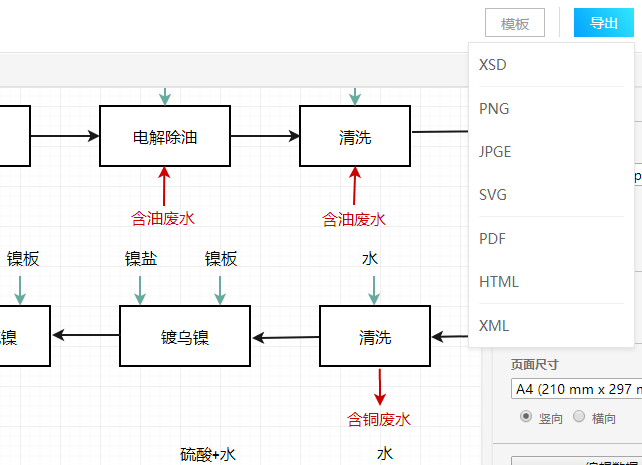

工艺流程

1、预处理

(1)清洗:去除工件表面的油污、粉尘、锈迹等杂质,以保证电镀层的结合力和质量,清洗方法包括手工清洗、机械清洗和化学清洗。

(2)除锈:对于生锈的工件,进行除锈处理,以保证电镀层的质量,除锈方法包括机械除锈、化学除锈和电解除锈。

(3)增强附着力的处理:对于某些表面不易镀上的基材,需要进行特殊处理,以提高镀层与基材的结合力。

2、电镀

(1)选择适当的电镀液:根据所需镀层的金属和工件的材质,选择适当的电镀液,电镀液是含有待镀金属离子的溶液,通过电流作用使金属离子在工件表面还原成金属镀层。

(2)挂镀与滚镀:根据工件的形状和大小,选择挂镀或滚镀,挂镀适用于形状复杂、大小各异的工件,滚镀适用于大量相同的小型工件。

(3)调整电流与电压:在电镀过程中,需要调整电流和电压,以保证镀层的均匀性和质量。

3、后处理

(1)钝化:为了提高镀层的耐腐蚀性和耐磨性,需要进行钝化处理,钝化是在镀层表面形成一层薄而致密的氧化膜,提高镀层的保护性能。

(2)烘干:将工件进行烘干处理,去除残留的水分,防止镀层出现白斑或腐蚀。

(3)检验与分类:对镀层进行质量检验,包括外观、厚度、结合力等方面的检测,根据检测结果,将工件进行分类,以确保每个工件的质量符合要求。

(4)包装:对合格的工件进行包装,以防止在运输和储存过程中损坏或污染。

影响因素

1、电镀液成分:电镀液中的金属离子、添加剂、pH值等参数对镀层的质量有很大影响。

2、电流与电压:电流和电压的大小直接影响镀层的沉积速度和质量。

3、温度与时间:电镀过程中的温度和时间长短会影响镀层的厚度和质量。

4、工件材质:不同材质的工件对电镀效果有很大影响,需要针对不同的材质选择合适的电镀工艺。

常见问题及解决方案

1、镀层不均匀:可能是由于电流分布不均或工件表面状态不佳导致,解决方案为调整电流分布、优化工件表面预处理。

2、镀层结合力差:可能是由于预处理不充分或电镀液参数不当导致,解决方案为加强预处理、调整电镀液成分和参数。

3、镀层出现斑点或腐蚀:可能是由于后处理不当或存储环境潮湿导致,解决方案为加强后处理管理、改善存储环境。

电镀加工工艺流程包括预处理、电镀和后处理三个主要阶段,每个阶段都有特定的操作和要求,影响电镀效果的因素包括电镀液成分、电流与电压、温度与时间以及工件材质等,在实际生产过程中,需要针对具体工件和材料选择合适的电镀工艺,并解决可能出现的常见问题,以保证镀层的质量。

通过本文的详细介绍,读者应该对电镀加工工艺流程有了更全面的了解,希望读者能够掌握电镀的基本知识,并在实际工作中灵活运用,以提高产品质量和竞争力。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...