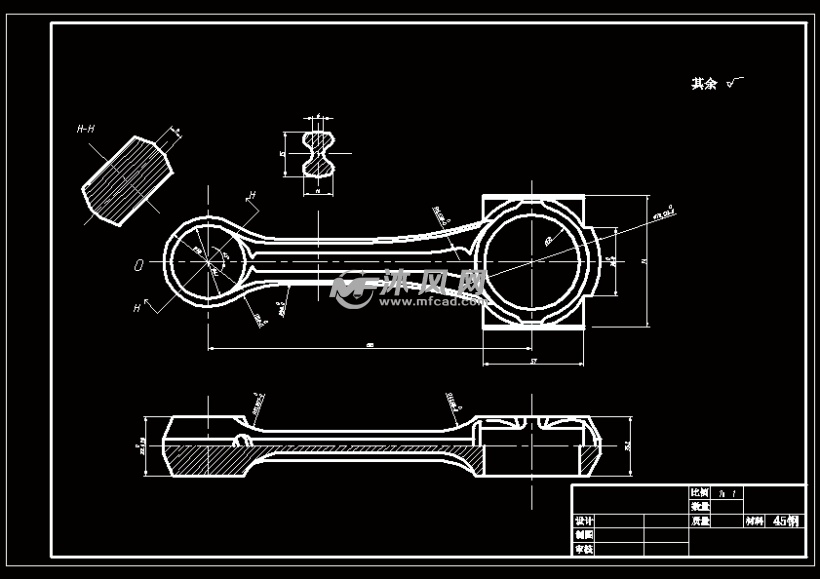

摘要:连杆生产线工艺路线包括原材料准备、切割、热处理、机械加工、检测与筛选等环节。选用优质原材料进行切割,随后进行热处理以提高材料性能。接着进行机械加工,包括钻孔、铣削等工序,最后进行严格的检测与筛选,确保连杆质量符合要求。整个工艺路线注重质量控制与生产效率,确保连杆产品的性能与可靠性。

本文目录导读:

连杆是许多机械和设备中重要的基础构件之一,广泛应用于汽车、工程机械、发电机组等领域,连杆的主要作用是将运动从一个部分传递到另一个部分,或者将力从一个部分传递到另一个部分,连杆的生产工艺路线对于确保产品质量和性能至关重要,本文将详细介绍连杆生产线的工艺路线。

原材料准备

连杆生产的第一步是准备高质量的原材料,连杆由铸铁、钢、铝合金等材料制成,在选择原材料时,必须考虑到其强度、耐磨性、抗疲劳性、韧性等性能要求,原材料的表面质量也非常重要,必须清除表面的缺陷、锈蚀和油污等。

工艺路线概述

连杆生产工艺路线主要包括以下步骤:材料切割、热加工、冷加工、热处理、检验和包装,这些步骤中的每一步都对最终产品的质量和性能产生重要影响。

具体工艺步骤详解

1、材料切割

根据产品规格要求,将原材料切割成适当的长度和形状,这一步骤通常使用切割机床或火焰切割等设备进行,切割后的材料需要进行初步的检查,以确保其尺寸精度和表面质量符合要求。

2、热加工

热加工是连杆生产中的重要步骤之一,主要包括锻造、铸造和热处理等工艺,锻造可以提高材料的密度和强度,铸造可以形成连杆的基本形状,而热处理则可以改善材料的力学性能和微观结构。

3、冷加工

冷加工主要包括车削、铣削、钻孔、磨削等工艺,这些工艺用于进一步加工连杆,以达到所需的形状、尺寸和表面质量,冷加工过程中,需要严格控制加工参数和设备精度,以确保产品质量。

4、热处理

热处理是连杆生产中的关键步骤之一,通过改变材料的内部组织结构,提高其力学性能和耐腐蚀性,常见的热处理工艺包括退火、正火、淬火和回火等。

5、检验

检验是确保连杆质量的重要步骤,在生产过程中,需要进行多次检验,包括外观检查、尺寸检查、性能测试等,还需要进行无损检测,如超声波检测、磁粉检测等,以发现潜在的缺陷。

6、包装

经过检验合格的连杆需要进行包装,包装过程中,需要确保连杆不受损坏和腐蚀,以便存储和运输。

工艺路线的优化和改进

为了提高连杆生产线的效率和产品质量,需要对工艺路线进行优化和改进,常见的优化措施包括:引入自动化设备和智能技术,提高生产线的自动化程度;优化热处理和冷加工工艺参数,提高材料的性能;改进检验方法,提高检测效率和准确性;以及改进包装方式,确保产品的安全运输。

环境保护和可持续发展

在连杆生产过程中,需要注意环境保护和可持续发展,采用环保材料和生产工艺,减少能源消耗和废弃物排放;实施循环经济和绿色制造,提高资源的利用率;加强废水、废气、废渣的处理和回收利用等。

本文详细介绍了连杆生产线的工艺路线,包括原材料准备、工艺路线概述、具体工艺步骤、工艺路线的优化和改进以及环境保护和可持续发展等方面,通过了解这些工艺步骤和优化措施,可以帮助生产企业提高连杆的质量和效率,降低成本,实现可持续发展。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...