摘要:,,本文全面解析了ABS模具设计,从基础到高级。详细介绍了模具设计的各个环节,包括材料选择、结构设计、制造工艺、加工精度控制等。通过深入浅出的方式,帮助读者了解并掌握ABS模具设计的核心技术和要点,为从事相关领域工作的人员提供有力的指导和参考。

本文目录导读:

ABS模具设计是制造业中不可或缺的一环,广泛应用于汽车、电子、家电等领域,随着科技的进步和制造业的发展,对ABS模具设计的要求也越来越高,本文将详细介绍ABS模具设计的基础知识、设计步骤、注意事项以及优化建议,帮助读者更好地理解和掌握ABS模具设计。

ABS模具设计基础知识

1、ABS材料简介

ABS是一种常用的工程塑料,具有良好的机械性能、加工性能和耐腐蚀性,在模具设计中,了解ABS材料的性能特点对于确保模具的质量和寿命至关重要。

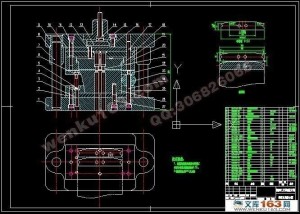

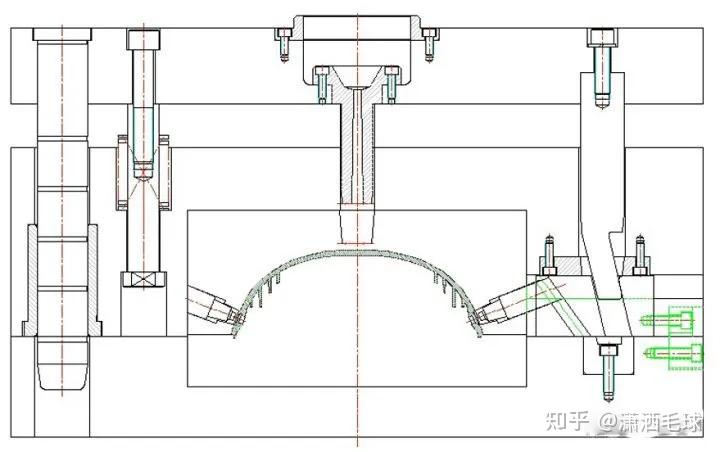

2、模具结构组成

ABS模具主要由定模、动模、型芯、型腔、浇注系统、排气系统等组成,每个部分都有其独特的作用,共同确保模具的正常运行。

3、设计软件简介

常用的ABS模具设计软件包括AutoCAD、SolidWorks、MoldFlow等,这些软件可以帮助设计师进行三维建模、模拟分析和优化设计。

ABS模具设计步骤

1、需求分析

了解产品的用途、生产量和生产工艺要求,以便确定模具的基本结构和规格。

2、模具布局

根据产品形状和尺寸,确定模具的型芯和型腔数量、排列方式以及浇注系统和排气系统的布局。

3、三维建模

利用设计软件,进行模具的三维建模,确保模型的精度和可靠性,以便后续的分析和优化。

4、模拟分析

利用MoldFlow等软件进行模具的流动、填充、冷却等模拟分析,预测可能出现的问题并提前进行优化。

5、细节设计

根据模拟分析结果,对模具的细节进行设计,如冷却水道、顶出系统、滑块等。

6、图纸输出

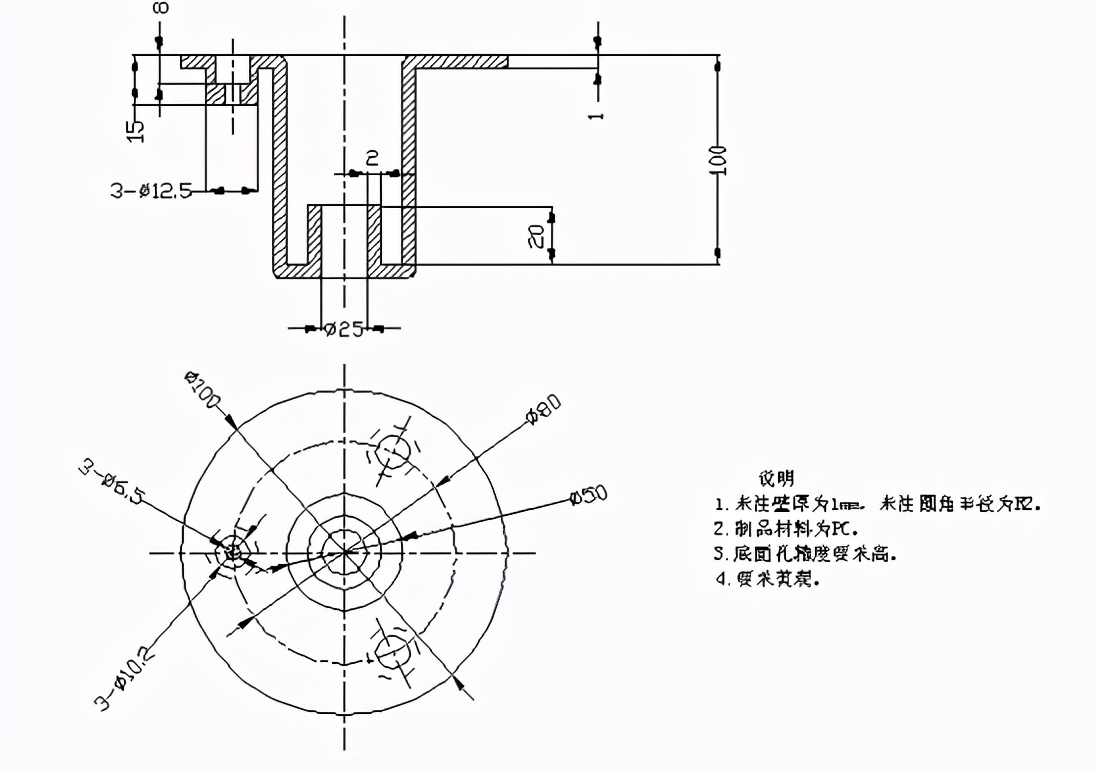

完成模具设计后,输出详细的图纸,包括装配图、零件图等。

ABS模具设计注意事项

1、充分考虑产品特性

在设计过程中,要充分考虑产品的特性,如壁厚、脱模斜度等,以确保产品的质量和模具的寿命。

2、优化浇注系统

合理设计浇注系统,确保熔融的塑料能够均匀、快速地填充到模具中。

3、考虑排气问题

模具设计中要充分考虑排气问题,避免困气导致的产品缺陷和模具损坏。

4、选择合适的顶出系统

根据产品形状和尺寸,选择合适的顶出系统,确保产品能够顺利顶出。

5、考虑模具加工和维修的便利性

在设计中要考虑模具的加工和维修便利性,以便在出现问题时能够快速修复。

ABS模具设计的优化建议

1、简化模具结构

在保证产品质量和模具寿命的前提下,尽可能简化模具结构,降低制造成本。

2、采用标准化零件

尽可能采用标准化零件,以提高模具的互换性和维修便利性。

3、引入自动化技术

引入自动化技术,如自动化检测、自动化装配等,提高模具的生产效率和质量。

4、加强与供应商的合作

加强与供应商的合作,利用供应商的资源和技术优势,共同推动模具设计的优化和创新。

ABS模具设计是一项复杂而重要的工作,需要设计师具备丰富的知识和经验,本文详细介绍了ABS模具设计的基础知识、设计步骤、注意事项和优化建议,希望能为读者提供有益的参考,在实际设计中,设计师还需要根据具体情况进行灵活调整和创新,以满足客户的需求和提高产品的竞争力。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...