摘要:拉丝模具常见使用问题包括模具损坏、拉丝不均匀、表面质量不佳等。针对这些问题,解决方案包括选择合适的模具材料、优化加工参数、加强模具维护等。在使用过程中,应定期检查模具状态,及时更换损坏部件,确保拉丝质量稳定可靠。合理调整加工参数,避免过载和过度磨损,提高模具使用寿命。通过有效的维护和调整,可以确保拉丝模具的正常运行和产品质量。

本文目录导读:

拉丝模具在金属加工行业中应用广泛,对于金属制品的生产起到关键作用,在使用过程中,模具可能会遇到各种问题,影响生产效率和产品质量,本文旨在探讨拉丝模具的常见使用问题,并提供相应的解决方案,以便更好地满足生产需求。

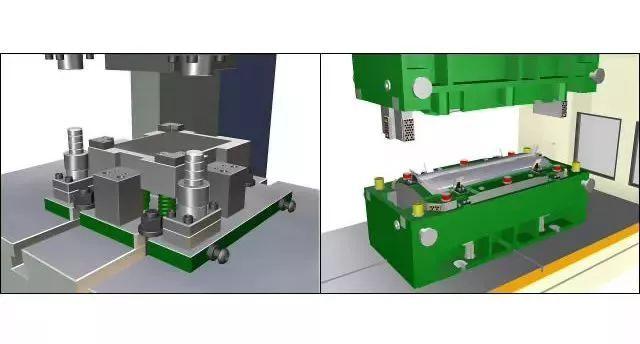

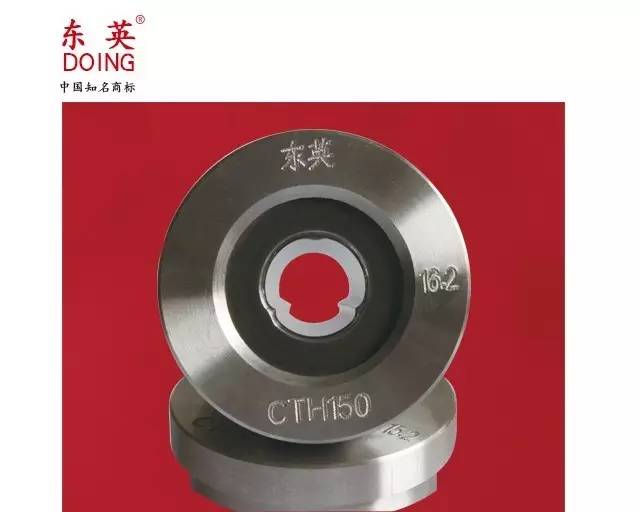

拉丝模具概述

拉丝模具是一种用于将金属线材拉伸至所需尺寸和形状的金属加工工具,根据其用途和加工材料的不同,拉丝模具可分为多种类型,如冷拉丝模具、热拉丝模具等,在使用过程中,模具的性能和寿命受到多种因素的影响。

常见使用问题

1、模具拉伤

模具拉伤是拉丝模具常见的故障之一,主要表现为模具工作表面出现划痕或沟痕,这可能是由于模具与金属线材之间的摩擦过大,或是模具本身存在缺陷所致。

2、尺寸不稳定

尺寸不稳定表现为加工出的金属线材尺寸不符合要求,时大时小,这可能是由于模具设计不合理、制造误差或使用过程中磨损等原因所致。

3、模具堵塞

模具堵塞是指金属线材在加工过程中卡在模具内部,导致生产中断,这可能是由于模具设计不当、加工材料质量问题或操作不当等原因所致。

4、模具磨损过快

模具磨损过快是拉丝模具使用过程中常见的问题,会导致模具寿命缩短,增加生产成本,这可能与加工材料的硬度、操作条件以及模具材质和制造工艺有关。

解决方案

针对以上问题,我们可以采取以下措施:

1、模具拉伤解决方案

(1)优化模具结构,提高模具表面的硬度和耐磨性;

(2)选择合适的润滑剂和润滑方式,减小摩擦;

(3)定期检查并更换磨损严重的模具部件。

2、尺寸不稳定解决方案

(1)优化模具设计,确保模具尺寸精度和结构设计合理;

(2)加强制造工艺控制,提高模具制造质量;

(3)定期检查模具尺寸,及时调整或更换磨损严重的模具。

3、模具堵塞解决方案

(1)优化模具设计,改善模具内部的流线设计,避免死角和滞留区;

(2)选用合适的加工材料,确保材料质量稳定;

(3)操作时要按照规范进行,避免操作不当导致的问题。

4、模具磨损过快解决方案

(1)选用合适的材料和热处理工艺,提高模具的硬度和耐磨性;

(2)优化制造工艺,提高模具的表面质量;

(3)调整操作条件,降低加工过程中的应力与摩擦;

(4)定期对模具进行维护和检修,及时发现并解决问题。

案例分析

以一家生产高强度钢丝的企业为例,该企业在生产过程中遇到了模具拉伤和尺寸不稳定的问题,通过优化模具结构和制造工艺、选择合适的润滑剂和加工材料,企业成功解决了这些问题,提高了生产效率和产品质量。

预防措施

1、定期检查和维护模具,确保模具处于良好状态;

2、选用合适的加工材料和润滑剂,确保生产过程的稳定性;

3、操作时要按照规范进行,避免操作不当导致的问题;

4、对生产过程中的数据进行分析和监控,及时发现并解决问题。

拉丝模具在使用过程中可能会遇到多种问题,如模具拉伤、尺寸不稳定、模具堵塞和模具磨损过快等,通过优化模具设计、制造工艺和操作方法,以及选用合适的材料和润滑剂,我们可以有效解决这些问题,提高生产效率和产品质量,定期维护和检查模具、选用合适的加工材料和润滑剂以及规范操作也是预防问题的重要措施。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...