摘要:,,本文介绍了模具氮化工艺流程图及其详细解析。该工艺流程图主要包括前期准备、氮化预处理、氮化过程、后处理和检验等步骤。通过对每个步骤的详细解析,读者可以了解到模具氮化工艺的具体操作流程、关键参数以及注意事项。该工艺能提高模具的硬度、耐磨性和耐腐蚀性,从而延长模具的使用寿命。

本文目录导读:

模具氮化是一种常用的表面处理技术,旨在提高模具的硬度、耐磨性和耐腐蚀性,本文将详细介绍模具氮化的工艺流程图及其每个步骤的作用,帮助读者更好地理解和应用该技术。

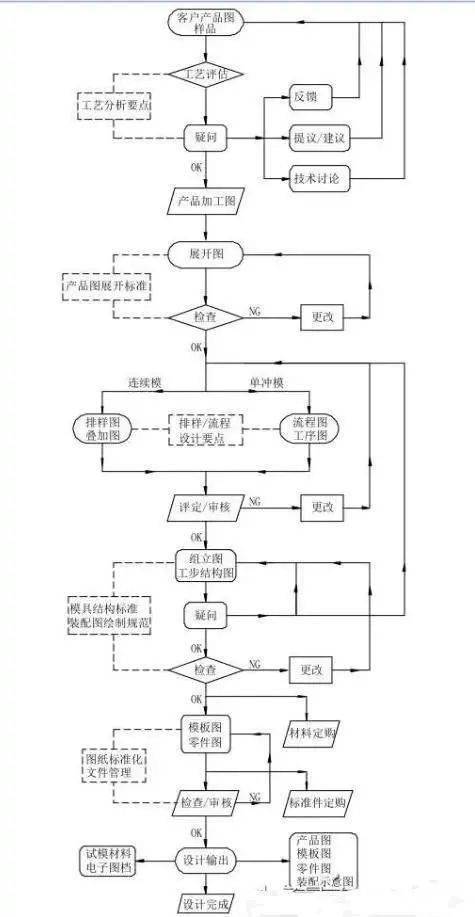

工艺流程图

模具氮化的工艺流程图主要包括以下步骤:预处理、装载、氮化、后处理与检测,下面我们将逐一解析每个步骤。

1、预处理

预处理是模具氮化工艺的第一步,主要包括模具的清洗、检查与准备。

(1)清洗:清除模具表面的油污、杂质和残留物,确保表面干净。

(2)检查:检查模具的完好程度,如有无裂纹、缺损等。

(3)准备:根据氮化需求,对模具进行预热处理,以提高氮化的效果。

2、装载

装载是将预处理后的模具放入氮化设备中的过程,在装载过程中,需要注意模具的摆放方式,确保模具之间留有足够的空间,以便氮化的气体流通。

3、氮化

氮化是模具氮化工艺的核心步骤,主要包括气体氮化、离子氮化等。

(1)气体氮化:将含氮气体引入氮化设备中,通过高温分解产生的活性氮原子与模具表面结合,形成硬度较高的化合物。

(2)离子氮化:利用电场使含氮气体电离,产生含氮离子,通过离子轰击模具表面,实现氮化的过程,离子氮化具有速度快、深度大的优点。

4、后处理与检测

后处理与检测是确保模具氮化质量的关键步骤。

(1)后处理:对氮化后的模具进行清洗、去应力处理,以提高模具的性能和使用寿命。

(2)检测:对氮化后的模具进行硬度、耐磨性、耐腐蚀性等性能检测,确保达到预定要求。

工艺参数及影响因素

模具氮化工艺的参数包括温度、压力、时间等,这些参数对氮化的效果具有重要影响,在实际操作中,需要根据模具的材料、尺寸和氮化需求进行调整,环境因素如设备状况、操作人员的技能水平等也会对氮化效果产生影响。

工艺优势与局限性

模具氮化工艺具有以下优势:

1、提高模具的硬度:氮化后模具的表面硬度显著提高,耐磨性增强。

2、提高耐腐蚀性:氮化层具有良好的耐腐蚀性,能延长模具的使用寿命。

3、适用于多种材料:模具氮化工艺适用于钢、铸铁等多种材料。

模具氮化工艺也存在一定的局限性:

1、设备成本高:氮化设备成本较高,一次性投资较大。

2、操作技术要求高:操作人员需要具备一定的技能和经验,以确保氮化的质量。

3、对某些材料不适用:某些特殊材料可能不适合进行氮化处理,需要进行试验确定。

案例分析

以汽车模具为例,通过氮化工艺处理,可以显著提高模具的硬度和耐磨性,延长使用寿命,在实际应用中,需要注意选择合适的氮化工艺参数,确保达到预定要求,定期对设备进行维护和保养,确保设备的正常运行,通过合理的操作和管理,可以实现模具氮化的高效、高质量生产。

本文详细介绍了模具氮化工艺流程图及其每个步骤的作用、工艺参数及影响因素、工艺优势与局限性以及案例分析,通过了解和应用模具氮化技术,可以提高模具的性能和使用寿命,为企业带来经济效益,在实际操作中,需要注意选择合适的工艺参数和设备维护,以确保氮化的质量,未来随着科技的发展,模具氮化技术将不断完善和创新,为制造业的发展提供更多支持。

参考文献:

[请在此处插入参考文献]

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...