摘要:,,本文详细解释了螺纹加工中的切削计算公式,包括专业评估。内容涵盖了螺纹加工的基本概念、切削力的计算、刀具选择及切削参数的设置等方面。文章旨在为粉丝提供对螺纹加工切削计算公式的深入理解,帮助提高其加工精度和效率。本文还涉及专业评估,以确保读者能够在实际操作中准确应用所学知识。

本文目录导读:

螺纹加工是制造业中常见的一种工艺,广泛应用于机械、汽车、航空、航天等领域,在螺纹加工过程中,切削力的计算对于保证加工质量、提高加工效率以及确保刀具使用寿命具有重要意义,本文将详细介绍螺纹加工中的切削计算公式,帮助读者更好地理解和掌握这一技术。

切削力的基本概念

切削力是切削过程中刀具与工件之间相互作用的力量,在螺纹加工中,切削力的大小直接影响刀具的磨损、工件的质量以及加工效率,准确计算切削力对于优化螺纹加工过程至关重要。

螺纹加工切削计算公式的组成要素

1、刀具参数:包括刀具直径、螺距、刃数等,这些参数直接影响切削力的大小。

2、工件材料:不同材料的硬度、强度、热导率等性质对切削过程产生影响。

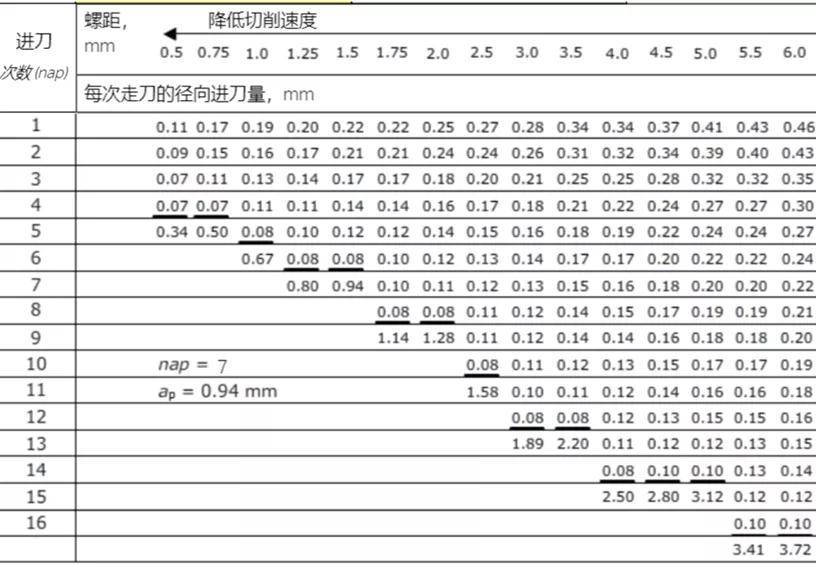

3、切削条件:如转速、进给速度、切削深度等,这些参数与切削力有密切关系。

螺纹加工切削计算公式的详细介绍

1、切削力的经验公式

切削力的经验公式是根据实验数据得出的,可以用于计算实际加工过程中的切削力,这种公式通常包括刀具直径、工件材料、切削条件等多个参数,F = k * D * n * f * m,其中F为切削力,D为刀具直径,n为转速,f为进给速度,m为与工件材料和刀具类型相关的系数,k为经验常数。

2、基于有限元分析的切削力模型

随着计算机技术的发展,基于有限元分析的切削力模型逐渐得到应用,这种模型可以通过计算机模拟切削过程,得出较为准确的切削力计算结果,该模型的计算公式较为复杂,但具有较高的准确性。

3、螺纹加工的瞬时切削力模型

螺纹加工的瞬时切削力模型主要用于分析切削过程中的瞬时切削力变化,这种模型通常考虑刀具与工件的接触区域、刀具的几何形状以及工件材料的性质等因素,瞬时切削力模型有助于分析刀具磨损和工件质量等问题。

影响切削力的因素及其调整方法

1、刀具的选择:选用合适的刀具材料和几何形状,可以降低切削力,提高加工质量。

2、切削条件的优化:通过调整转速、进给速度和切削深度等参数,可以优化切削过程,降低切削力。

3、工件材料的性质:不同材料的硬度、强度等性质对切削力有影响,了解工件材料的性质有助于选择合适的切削参数。

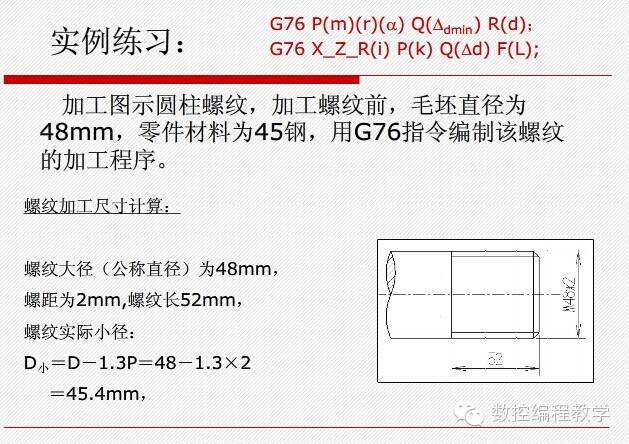

实例分析

以某型号螺纹的加工为例,通过实际加工过程中的数据收集和分析,应用切削计算公式计算切削力,并与实际测量值进行比较,结果表明,应用合适的切削计算公式可以较为准确地预测实际加工过程中的切削力,为优化加工过程提供依据。

本文详细介绍了螺纹加工中的切削计算公式,包括经验公式、基于有限元分析的模型和瞬时切削力模型等,阐述了影响切削力的因素及其调整方法,通过实例分析,验证了切削计算公式的实际应用价值,希望本文能帮助读者更好地理解和掌握螺纹加工中的切削计算技术,为实际生产过程中的螺纹加工提供指导。

展望

随着制造业的不断发展,螺纹加工技术将面临更高的要求和挑战,为了提高加工质量、效率和刀具寿命,需要进一步研究切削计算公式在实际应用中的优化问题,随着人工智能和机器学习技术的发展,利用智能算法优化切削参数,提高螺纹加工的自动化和智能化水平,将成为未来的研究方向之一。

参考文献

[此处插入参考文献]

附录

本文附带了部分专业术语和英文缩写的中文解释,以便读者更好地理解文章内容,如:有限元分析(Finite Element Analysis)、转速(Rotational Speed)、进给速度(Feed Speed)等,还提供了部分相关标准和规范的信息,以便读者在实际应用中参考。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...