摘要:本文介绍了密封件硫化工艺的过程与关键要素。文中详细解释了硫化过程中密封件的制作材料和硫化技术的要求,包括温度、压力和时间等关键因素。文章还强调了密封件硫化工艺的重要性,以确保密封件的性能和质量。该解释基础版内容丰富,具有指导意义。

本文目录导读:

密封件硫化是橡胶制品生产过程中的重要环节,其质量直接影响到密封件的性能和使用寿命,本文将详细介绍密封件硫化的基本概念、工艺过程以及关键要素,帮助读者更好地理解和掌握密封件硫化的相关知识。

密封件硫化的基本概念

密封件硫化是指将橡胶材料经过一定温度和压力的作用,使其发生化学反应,从而提高橡胶的交联密度,改善物理机械性能,达到使用要求的过程,硫化过程中,橡胶分子间的距离缩短,分子链重新排列,形成三维网络结构,使得橡胶具有更好的弹性、耐磨性、耐热性和耐化学腐蚀性。

密封件硫化的工艺过程

1、准备工作

(1)检查模具:确保模具完好无损、清洁干净,无异物残留。

(2)准备橡胶材料:根据产品要求选择合适的橡胶材料,确保原材料质量符合要求。

(3)制定硫化工艺参数:根据橡胶材料、产品结构和性能要求,制定合理的硫化温度、压力和时间。

2、硫化过程

(1)预压:将橡胶材料放入模具中,施加一定的压力,使其紧贴模具,为后续硫化做好准备。

(2)硫化:在设定的温度下,使橡胶材料发生化学反应,完成硫化过程。

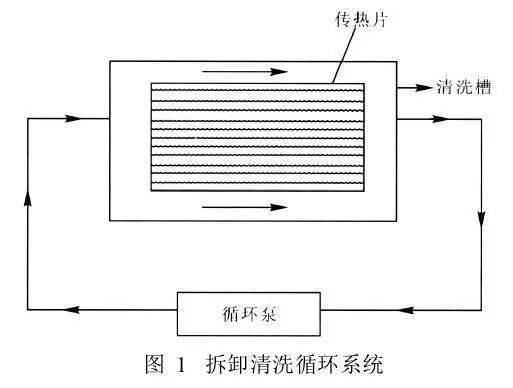

(3)后处理:硫化完成后,进行冷却、清洗、修边等后处理工序,得到成品密封件。

密封件硫化的关键要素解析

1、硫化温度

硫化温度是影响硫化过程的重要因素,过高或过低的温度都会对橡胶性能产生不良影响,过高的温度会导致橡胶过度交联,使橡胶变硬、变脆;过低的温度则会导致硫化不完全,影响橡胶的性能,选择合适的硫化温度是确保密封件质量的关键。

2、硫化压力

硫化压力在硫化过程中起着重要作用,适当的压力可以确保橡胶材料紧密贴合模具,形成均匀的厚度和密度分布,压力不足会导致橡胶密度不均,影响性能;而压力过大则可能导致橡胶过度压缩,影响成品尺寸精度。

3、硫化时间

硫化时间对橡胶的硫化程度有直接影响,时间过短会导致硫化不完全,影响性能;时间过长则可能导致过度硫化,使橡胶性能下降,根据橡胶材料、温度、压力等因素,制定合理的硫化时间是保证密封件质量的关键。

4、原材料选择

选择合适的原材料是保证密封件性能的基础,不同种类的橡胶具有不同的性能特点,如天然橡胶具有良好的弹性和耐磨性,而合成橡胶则具有更好的耐热性和耐化学腐蚀性,根据密封件的使用环境和性能要求选择合适的原材料至关重要。

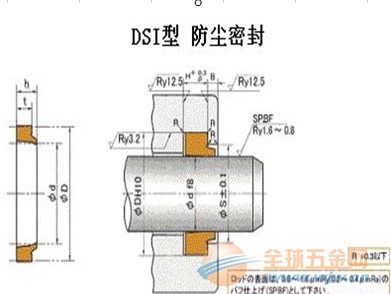

5、模具设计与制造

模具的设计和制造质量对密封件的成型和性能具有重要影响,优质的模具应具有良好的结构设计和精确的加工精度,以确保密封件具有稳定的尺寸和形状,模具的材质和热处理工艺也会影响模具的使用寿命和性能。

6、生产环境控制

生产环境的控制对密封件硫化的质量具有重要影响,生产环境应保持良好的温度、湿度和洁净度,以避免环境因素对硫化过程产生不良影响,生产设备的维护和保养也是确保生产环境稳定的关键。

密封件硫化是橡胶制品生产过程中的重要环节,其质量直接影响到密封件的性能和使用寿命,本文详细介绍了密封件硫化的基本概念、工艺过程以及关键要素,包括硫化温度、压力、时间、原材料选择、模具设计与制造以及生产环境控制等方面,通过理解和掌握这些知识,可以更好地进行密封件硫化的生产和质量控制,提高密封件的性能和使用寿命。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...