摘要:,,本内容主要介绍了螺纹切削原理,深入解析了切削过程及技术应用。文章详细阐述了切削过程中的技术细节,包括切削力、切削热等方面的研究。还探讨了战略方案优化,旨在提高螺纹切削的效率和质量。特供款价格为48.97.87,具有高性价比,能够满足各种螺纹切削需求。

本文目录导读:

螺纹切削是机械制造中非常重要的工艺过程之一,广泛应用于各种机械零件的制造,螺纹切削的主要目的是在圆柱形工件表面加工出螺旋槽,形成螺纹,本文将详细介绍螺纹切削的原理、切削过程以及技术应用,帮助读者更好地理解和掌握螺纹切削技术。

螺纹切削原理

螺纹切削原理主要是利用刀具的切削作用,在工件表面切除多余的金属材料,形成螺旋状的槽,这个过程涉及到刀具与工件的相对运动,以及切削力的产生和作用。

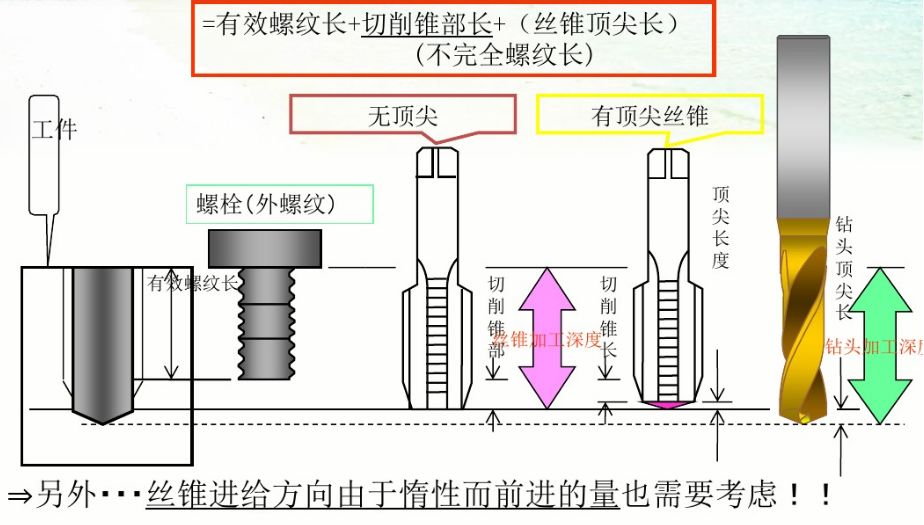

在螺纹切削过程中,刀具的齿形与工件表面的接触线即为切削刃,当刀具旋转并沿轴向移动时,切削刃对工件进行切削,切除多余的金属材料,形成螺纹,这个过程需要克服金属材料的强度和韧性,因此会产生较大的切削力。

螺纹切削过程

螺纹切削过程包括工件的定位、刀具的选择与安装、切削参数的设定以及实际的切削过程。

1、工件的定位:在进行螺纹切削之前,需要确保工件的位置准确无误,以保证切削出的螺纹符合设计要求。

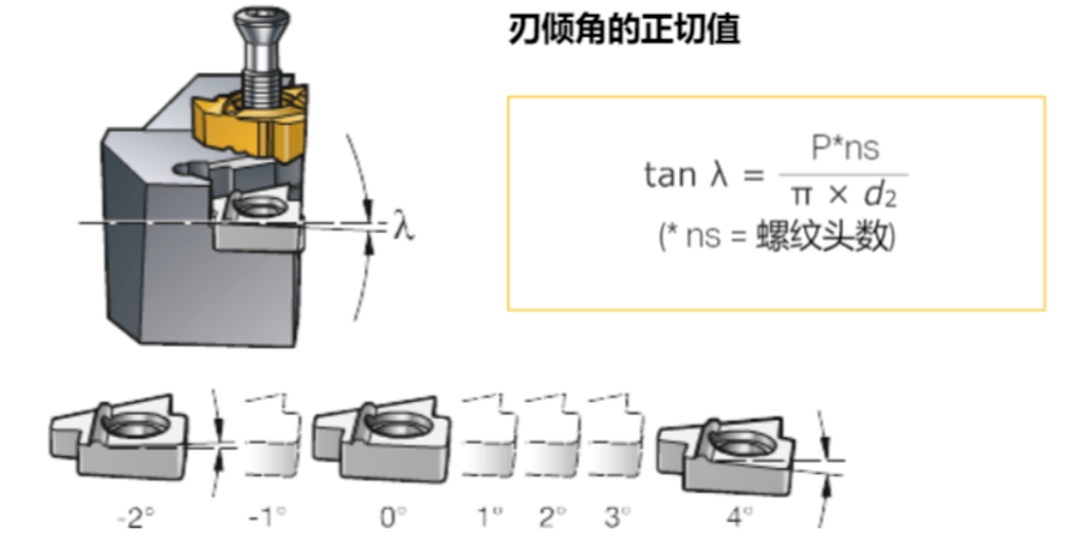

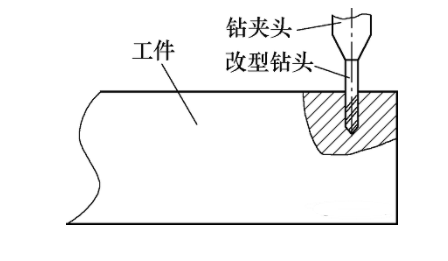

2、刀具的选择与安装:根据工件的材料、尺寸以及设计要求选择合适的刀具,并将刀具安装在机床的刀架上。

3、切削参数的设定:根据工件的材质、刀具的类型以及加工要求,设定合适的切削速度、进给量和切削深度。

4、实际的切削过程:启动机床,使刀具按照设定的参数进行旋转和轴向移动,对工件进行切削,形成螺纹。

螺纹切削技术应用

在实际生产过程中,螺纹切削技术广泛应用于各种机械零件的制造,如螺栓、螺母、轴承等,为了提高螺纹切削的效率和质量,需要掌握一些常用的技术应用。

1、合理选择刀具:根据工件的材料和加工要求,选择合适的刀具类型和材质,以提高切削效率和刀具寿命。

2、优化切削参数:通过实践和经验积累,优化切削速度、进给量和切削深度等参数,提高切削效率和加工质量。

3、采用先进的机床设备:利用先进的机床设备,如数控车床、加工中心等,提高螺纹切削的精度和效率。

4、冷却与润滑:在螺纹切削过程中,对刀具和工件进行冷却和润滑,以降低切削温度和摩擦阻力,提高加工质量。

注意事项

在进行螺纹切削时,需要注意以下几点:

1、确保工件和刀具的固定牢固,避免在切削过程中产生振动和偏移。

2、定期检查刀具的磨损情况,及时更换磨损严重的刀具。

3、调整机床参数时,应遵循操作规程,避免误操作导致事故。

4、注意安全事项,避免在操作过程中发生意外伤害。

螺纹切削原理是机械制造中的基础技术之一,掌握螺纹切削的原理、过程和技术应用对于提高机械零件制造的质量和效率具有重要意义,在实际生产过程中,需要合理选择刀具、优化切削参数、采用先进的机床设备并注意操作安全,以提高螺纹切削的效果和质量,希望通过本文的介绍,读者能够对螺纹切削原理有更深入的了解和掌握。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...