摘要:冲裁件设计时的工艺性要求至关重要,其涉及操作策略方案的可靠性和有效性。设计时需考虑材料性质、冲裁方式、模具精度等因素,确保冲裁件性能和质量。可靠的操作策略方案包括优化冲压工艺参数、选用合适的冲压设备和模具、实施严格的质量控制措施等,以提高冲裁件的生产效率和成品率,满足实际需求。在冲裁件设计过程中,应严格遵守工艺性要求,确保操作策略方案的可靠性和有效性。

本文目录导读:

冲裁件设计是制造业中不可或缺的一环,其工艺性要求对于确保产品质量、提高生产效率以及降低生产成本具有重要意义,本文将详细阐述冲裁件设计时的工艺性要求,包括材料选择、结构设计与优化、制造精度和表面质量等方面。

材料选择

1、适用性:冲裁件设计时应选择适用于冲压工艺的材料,考虑材料的可塑性、硬度、强度、导热性等性能,以确保冲压过程中材料的稳定性和加工性。

2、可冲裁性:优先选择可冲裁性良好的材料,以减少冲裁过程中的力消耗,提高冲裁件的精度和表面质量。

3、替代材料考虑:在某些情况下,为了降低成本或特殊需求,可以考虑使用替代材料,此时应评估替代材料的性能是否满足冲裁件的要求。

结构设计与优化

1、简单性:冲裁件的结构应尽可能简单,避免复杂的轮廓和细小的特征,以减少冲压过程中的难度和成本。

2、均匀性:冲裁件壁厚、形状和尺寸应尽可能均匀,以减少内部应力、变形和开裂的风险。

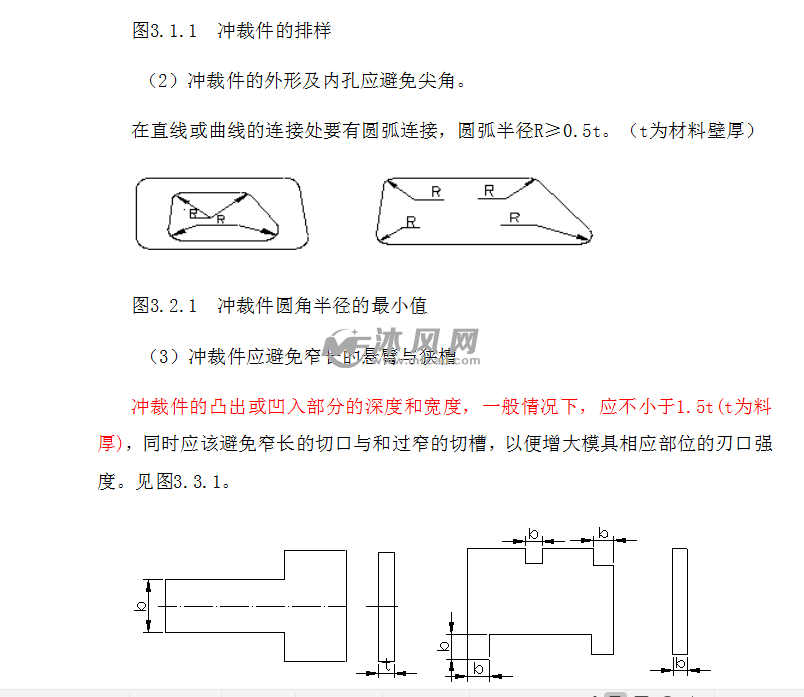

3、圆角与过渡:在结构设计中,应采用适当的圆角和过渡设计,以提高冲裁件的工艺性和质量。

4、优化排样:在连续冲裁过程中,合理的排样设计有助于提高材料的利用率和冲裁效率。

制造精度

1、精度要求明确:在冲裁件设计中,应明确制造精度要求,包括尺寸精度、形状精度和位置精度等。

2、影响因素考虑:设计时应考虑冲压工艺对冲裁件精度的影响,如冲压力、模具磨损、材料变形等。

3、补偿设计:为了提高冲裁件的精度,设计时可以采用补偿设计,如增加工艺余量、设置定位孔等。

表面质量

1、表面粗糙度:冲裁件的表面粗糙度应满足使用要求,设计时应注意控制冲压过程中的表面质量。

2、后续处理考虑:对于需要后续处理的冲裁件,如喷涂、电镀等,设计时应考虑后续处理对表面质量的影响。

3、美观性:冲裁件的外观质量也是设计中的重要考虑因素,应避免出现影响美观的缺陷,如毛刺、裂纹等。

其他工艺性要求

1、模具寿命:冲裁件设计应考虑模具寿命,避免过于复杂的设计导致模具加工困难、易损坏等问题。

2、生产效率:设计时应考虑冲压工艺的生产效率,优化冲裁件的排样和工艺流程,提高生产效率。

3、成本控制:在满足使用要求的前提下,应尽量降低冲裁件的成本,包括材料成本、加工成本等。

冲裁件设计的工艺性要求涉及材料选择、结构设计与优化、制造精度、表面质量以及其他工艺性要求等方面,满足这些要求对于确保冲裁件的质量、提高生产效率、降低生产成本具有重要意义,在冲裁件设计过程中,应充分考虑工艺性要求,确保设计的合理性和可行性。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...