摘要:当前传感器焊接质量面临一定的现状与挑战。随着工业领域的快速发展,传感器应用越来越广泛,焊接质量直接影响到传感器的性能与安全性。焊接过程中易出现焊接不良、虚焊、气孔等问题,给传感器质量带来隐患。为提高传感器焊接质量,需要克服技术难点,加强工艺控制,并不断提升焊工技能和素质。还需关注新型焊接材料和技术的研究与应用,以应对日益严峻的挑战。

本文目录导读:

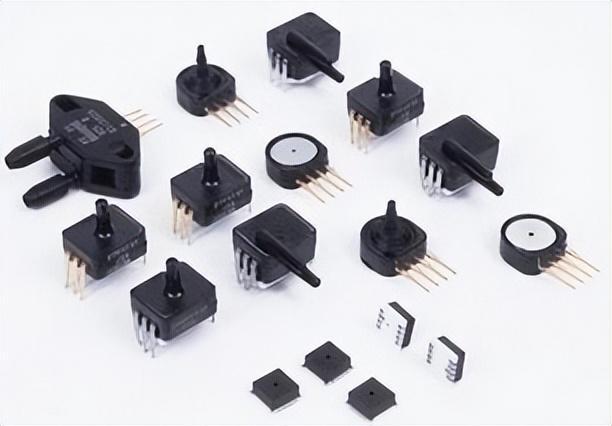

随着工业自动化和智能化水平的不断提高,传感器在各个领域的应用越来越广泛,作为连接传感器与设备的重要工艺,焊接质量直接关系到传感器的性能和使用寿命,当前传感器焊接质量面临着一系列问题,亟待解决,本文将对传感器焊接质量的现状进行深入探讨,并提出相应的解决方案。

传感器焊接质量的重要性

传感器是现代工业的核心元件之一,其性能直接影响到整个系统的运行效果,焊接作为传感器制造过程中的重要环节,其质量好坏直接关系到传感器的可靠性和稳定性,高质量的焊接可以确保传感器在工作过程中具有良好的电气性能和机械性能,从而提高整个系统的运行效率和安全性。

传感器焊接质量的现状

1、焊接工艺水平参差不齐

目前,传感器焊接工艺水平在不同企业和地区之间存在较大差异,一些企业采用传统的焊接工艺,如手工电弧焊、气体保护焊等,由于操作人员的技能水平和经验差异,焊接质量难以保证,而一些先进的企业则采用自动化、智能化的焊接设备,焊接质量相对较高。

2、焊接缺陷问题突出

由于焊接工艺和操作人员技能水平的差异,传感器焊接过程中容易出现一系列缺陷,如焊缝不直、气孔、裂纹等,这些缺陷不仅影响传感器的外观质量,更重要的是可能导致传感器性能下降,甚至失效。

3、质量控制手段有限

目前,传感器焊接质量的控制手段主要依赖于操作人员的技能和经验,以及简单的检测工具,对于复杂的焊接结构和细小的焊缝,现有的检测手段往往难以准确判断焊接质量,一些企业由于缺乏有效的质量控制手段,导致焊接质量难以保证。

传感器焊接质量面临的挑战

1、提高焊接工艺水平

随着传感器技术的不断发展,对焊接工艺的要求也越来越高,提高焊接工艺水平是当前面临的重要挑战,企业需要加强技术研发和人才培养,提高自动化、智能化水平,降低人为因素对焊接质量的影响。

2、加强质量控制

为了保证传感器焊接质量,企业需要加强质量控制,建立完善的质量管理体系,确保从原材料采购到生产过程的每一个环节都得到有效控制,采用先进的检测设备和手段,对焊接过程进行实时监控和检测,确保焊接质量符合要求。

3、应对新型材料和技术挑战

随着新型材料和技术在传感器领域的应用,传统焊接工艺面临新的挑战,企业需要不断学习和掌握新的焊接技术,以适应新型材料和技术的发展,加强与科研院所的合作,共同研发新的焊接工艺和设备,提高传感器焊接质量。

解决方案和建议

1、提高焊接工艺水平

企业应加强技术研发和人才培养,引进先进的自动化、智能化焊接设备,提高焊接工艺水平,加强操作人员的培训和考核,提高技能水平和操作经验。

2、加强质量控制

企业应建立完善的质量管理体系,从原材料采购到生产过程加强质量控制,采用先进的检测设备和手段,对焊接过程进行实时监控和检测,对于不符合要求的焊缝,及时进行处理和返工,确保焊接质量符合要求。

3、推广新型焊接技术和材料

企业应积极推广新型焊接技术和材料在传感器领域的应用,与科研院所合作,共同研发新的焊接工艺和设备,提高传感器焊接质量和效率,加强行业交流和学习,推动传感器焊接技术的不断进步。

传感器焊接质量是关系到传感器性能和寿命的重要因素,当前,传感器焊接质量面临一系列问题和挑战,需要企业加强技术研发和人才培养,提高焊接工艺水平和质量控制手段,积极推广新型焊接技术和材料在传感器领域的应用,提高传感器性能和寿命,通过行业共同努力和合作,推动传感器焊接技术的不断进步和发展。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...