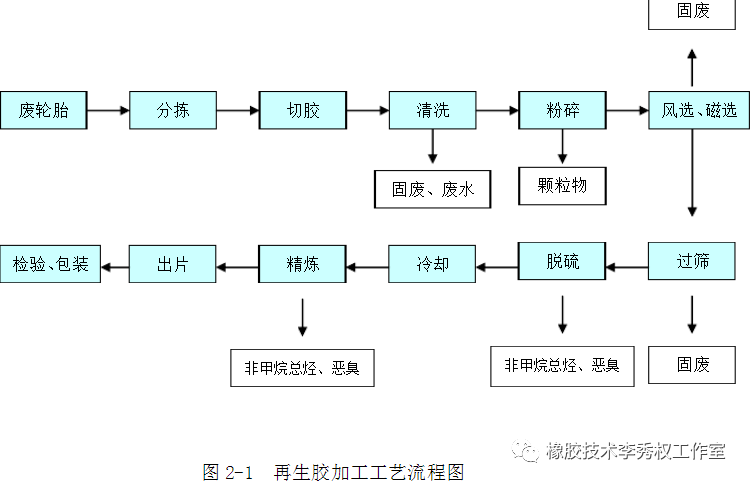

摘要:再生胶的生产方式包括多种工艺过程,包括废旧橡胶的破碎、干燥、脱硫、活化等步骤。关键技术包括脱硫技术和活化技术,其中脱硫技术直接影响到再生胶的性能和质量。再生胶的生产还需要进行专业说明评估,以确保其符合相关标准和规定。整个生产过程需要严格控制各项参数,确保再生胶的性能稳定、质量可靠。

本文目录导读:

再生胶是一种重要的橡胶资源循环利用材料,其生产过程涉及复杂的化学和物理变化,随着环保意识的日益增强,再生胶的生产技术得到了广泛关注,本文将详细介绍再生胶的生产方式,包括原料准备、破碎干燥、脱硫处理、精炼处理、颗粒制造等环节。

原料准备

再生胶的原料主要包括废旧橡胶制品、橡胶边角料等,在生产前,需要对原料进行分类、清洗和切割,分类的目的是为了区分不同种类的橡胶,以便后续处理;清洗则是为了去除橡胶表面的杂质和污垢;切割则可以将大块橡胶切割成适合生产机械处理的碎片。

破碎干燥

经过初步处理的橡胶碎片进入破碎机进行破碎,将其破碎成较小的颗粒,破碎后的橡胶颗粒需要进行干燥处理,以去除其中的水分和挥发性物质,干燥过程通常在干燥机中进行,通过加热和通风使橡胶颗粒达到适当的干燥程度。

脱硫处理

干燥后的橡胶颗粒进入脱硫处理阶段,脱硫处理是再生胶生产中的关键步骤,其目的是恢复橡胶的弹性,在脱硫过程中,通过加热和添加脱硫剂,使橡胶分子链断裂,降低交联密度,从而恢复橡胶的弹性,脱硫处理的时间和温度对再生胶的性能具有重要影响。

精炼处理

经过脱硫处理后,橡胶颗粒需要进行精炼处理,精炼处理的目的是进一步改善再生胶的性能,包括提高其拉伸强度、撕裂强度等,精炼过程中,通过添加适量的添加剂和助剂,对再生胶进行塑化和混炼,以得到性能优良的再生胶。

颗粒制造

精炼处理后的再生胶需要制成颗粒,以便于储存和运输,颗粒制造过程通常包括热压成型和冷却切割等步骤,热压成型是将精炼处理后的再生胶加热至熔融状态,然后通过压力使其成型为块状,冷却后,将块状物切割成颗粒。

其他生产方式

除了上述常规生产方式外,还有一些特殊的再生胶生产方式,利用生物酶对废旧橡胶进行分解,以生产环保型再生胶;通过微波脱硫技术,实现再生胶的快速脱硫和高效生产;利用超细粉碎技术,制备超细再生胶粉末,用于高性能复合材料等。

工艺优化与技术创新

为了提高再生胶的性能和质量,需要对生产工艺进行优化和创新,优化脱硫工艺,实现橡胶分子链的有效断裂和重新连接;开发新型添加剂和助剂,以提高再生胶的拉伸强度、耐磨性和耐老化性;引入自动化和智能化技术,提高生产效率和降低能耗等。

再生胶的生产方式涉及多个环节,包括原料准备、破碎干燥、脱硫处理、精炼处理、颗粒制造等,通过优化工艺和引入新技术,可以提高再生胶的性能和质量,推动橡胶资源的循环利用,随着环保意识的不断提高,再生胶的生产技术将得到更广泛的应用和推广。

环保与可持续发展

再生胶的生产不仅关乎橡胶资源的循环利用,还与环境保护和可持续发展密切相关,随着全球环保意识的提高,再生胶的生产技术将得到更多政策支持和资金扶持,再生胶的生产将更加注重环保和可持续发展,通过研发新技术、新工艺,降低生产过程中的能耗和污染,推动橡胶行业的绿色转型。

十一、市场前景与挑战

随着橡胶消耗的不断增加和环保政策的日益严格,再生胶的市场前景广阔,再生胶生产仍面临一些挑战,如原料来源的多样性、生产工艺的复杂性、产品质量的不稳定性等,需要通过技术创新和工艺优化,克服这些挑战,推动再生胶产业的健康发展。

十二、建议与展望

针对再生胶的生产方式,提出以下建议与展望:

1、加强原料分类和质量控制,提高生产效率和产品质量。

2、引入新技术、新工艺,优化脱硫、精炼等关键工艺步骤。

3、加强产学研合作,推动再生胶生产技术的研发和创新。

4、注重环保和可持续发展,降低生产过程中的能耗和污染。

5、拓展应用领域和市场,提高再生胶的附加值和应用范围。

随着环保意识的日益增强和橡胶资源的日益紧缺,再生胶的生产技术将得到越来越广泛的应用和推广,通过工艺优化和技术创新,提高再生胶的性能和质量,推动橡胶资源的循环利用,为可持续发展做出贡献。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...