摘要:本文介绍了减压阀加工过程中的工艺、技术和质量控制,深入解析了专业评估的重要性。通过精细的工艺流程、先进的技术手段和严格的质量控制,确保减压阀的性能和安全性。文章旨在提升减压阀加工的专业水平,以满足行业对高质量产品的需求。

本文目录导读:

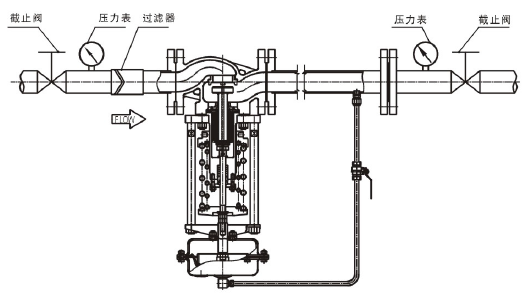

减压阀作为一种重要的流体控制设备,广泛应用于石油、化工、冶金、电力等各个领域,减压阀的主要作用是通过调节流体压力,确保系统平稳运行,保护设备和管道的安全,减压阀加工的质量直接关系到其性能和使用寿命,本文将详细介绍减压阀的加工过程,包括材料选择、加工工艺、技术要点以及质量控制等方面。

材料选择

减压阀加工的材料选择至关重要,直接影响到阀门的使用寿命和性能,常用的材料包括铸铁、碳钢、不锈钢、合金钢等,在选择材料时,需考虑工作环境的温度、压力、流体介质以及腐蚀性等因素,对于高温、高压和腐蚀性环境,应选用高强度、耐腐蚀的材料,如不锈钢和合金钢。

减压阀加工工艺

1、铸造工艺

对于铸铁和碳钢等铸造材料,需采用铸造工艺制作阀体等部件,铸造工艺包括模具制作、熔炼、浇注、冷却、落砂等步骤。

2、机械加工工艺

机械加工是减压阀加工的关键环节,主要包括车削、铣削、钻削、磨削等工艺,目的是对阀体、阀瓣等部件进行精确加工,确保其尺寸精度和表面质量。

3、焊接工艺

对于某些减压阀,如焊接式减压阀,焊接工艺是必不可少的,焊接过程中需严格控制焊接质量,避免气孔、裂纹等缺陷。

4、热处理工艺

热处理工艺主要包括淬火、回火、表面处理等,通过热处理,可以改善材料的力学性能和耐腐蚀性。

技术要点

1、精确测量

在加工过程中,需采用精确的测量设备和方法,确保零件的尺寸精度和形位公差。

2、精细加工

减压阀的密封性能要求高,因此加工过程中需注重细节,确保零件的表面质量和精度。

3、热处理与表面处理

热处理和表面处理是提高零件性能的关键环节,合理的热处理和表面处理工艺可以显著提高零件的耐腐蚀性和使用寿命。

4、装配与调试

装配和调试是确保减压阀性能的重要步骤,在装配过程中,需确保零件之间的配合精度,避免泄露和卡顿现象,调试过程中,需检查减压阀的启闭压力、流量系数等性能参数,确保其满足设计要求。

质量控制

1、原料检验

对进厂原料进行严格检验,确保其符合设计要求。

2、过程控制

对加工过程进行严格控制,包括设备维护、工艺执行、操作规范等方面。

3、成品检验

对成品进行全面的检验,包括外观、尺寸、性能等方面的检测。

4、质量记录与追溯

建立完整的质量记录体系,对生产过程中出现的问题进行追溯和分析,为改进提供依据。

减压阀加工是一个复杂的过程,涉及材料选择、加工工艺、技术要点和质量控制等方面,本文详细介绍了减压阀的加工过程和技术要点,旨在为相关企业和从业人员提供有益的参考,在实际生产过程中,应根据具体需求和条件,选择合适的材料、工艺和技术,确保减压阀的质量和使用性能,加强质量控制和过程管理,提高生产效率和产品质量。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...