摘要:,,本文介绍了传感器连接线的焊接工艺及互动策略评估。文章详细阐述了焊接工艺的流程、技术要点和注意事项,强调了焊接质量的重要性。对互动策略进行了评估,包括策略的有效性、实施难度和反馈效果等方面。通过分析和讨论,为相关领域提供了一定的参考和指导。版本号为V55.66.85。

本文目录导读:

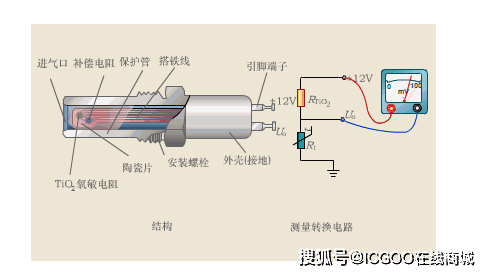

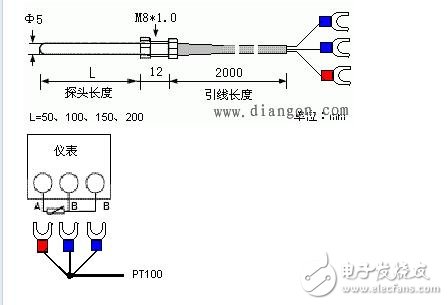

随着工业自动化和智能化水平的不断提高,传感器在各个领域的应用越来越广泛,传感器连接线作为传感器与外部设备之间的桥梁,其焊接工艺的质量直接关系到设备的正常运行和性能,本文将详细介绍传感器连接线的焊接工艺,包括焊接前的准备、焊接操作步骤、注意事项以及质量检测等方面,以确保焊接质量,提高产品的可靠性和稳定性。

焊接前的准备

1、了解和熟悉传感器连接线的规格和性能,包括线材的材质、直径、连接方式等。

2、准备合适的焊接设备和工具,如焊台、电烙铁、焊锡丝、助焊剂等。

3、保持工作环境整洁,避免灰尘、杂物等污染焊接部位。

4、操作人员应接受相关培训,熟悉焊接工艺和安全操作规范。

焊接操作步骤

1、焊接前的检查:检查传感器连接线是否完好,无损伤、变形等现象,检查焊接部位是否清洁,无油污、锈迹等。

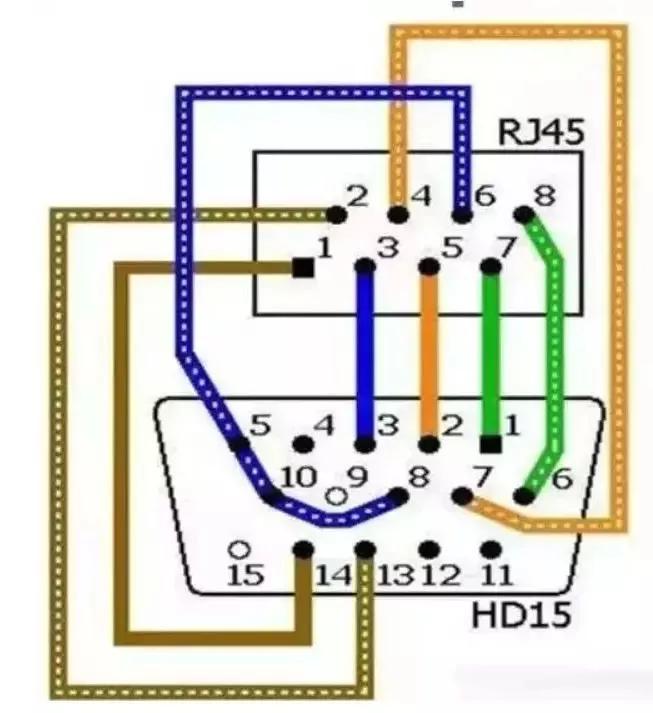

2、焊接位置的确定:根据设计要求,确定焊接位置,确保焊接后的线路布局合理、美观。

3、预热:将焊台或电烙铁预热至适当温度,以提高焊接质量。

4、焊接:将焊锡丝放在电烙铁上,使其熔化,然后将熔化的焊锡涂抹在焊接部位,使传感器连接线与焊接部位形成良好的焊接连接。

5、焊接完成后的检查:检查焊接部位是否牢固,无虚焊、假焊等现象,检查焊接部位的外观是否美观,无过热、烧伤等现象。

注意事项

1、焊接过程中要保持稳定的操作,避免对传感器连接线造成过度热应力,导致线材损坏或性能下降。

2、焊接时应使用合适的焊锡丝,避免使用劣质焊锡丝导致焊接质量不佳。

3、焊接前应确保焊接部位的清洁,避免油污、锈迹等影响焊接质量。

4、操作人员应佩戴防护眼镜、手套等防护用品,避免烫伤、触电等安全事故。

5、焊接完成后应进行检查和测试,确保焊接质量符合要求。

焊接工艺的优化建议

1、采用自动化焊接设备:自动化焊接设备可以提高焊接质量和效率,减少人为因素导致的焊接质量问题。

2、优化焊接工艺参数:根据传感器连接线的规格和性能,调整焊接工艺参数,如焊接温度、时间等,以获得最佳的焊接效果。

3、加强员工培训:定期对操作人员进行培训和考核,提高员工的技能水平和安全意识。

4、引入质量检测手段:对焊接完成后的产品进行质量检测,确保焊接质量符合要求,如发现质量问题,应及时进行返修或更换。

焊接后的质量检测

1、外观检查:检查焊接部位是否牢固,无虚焊、假焊等现象,检查焊接部位的外观是否美观,无过热、烧伤等现象。

2、通电测试:对焊接完成后的产品进行通电测试,检查传感器连接线是否导通,以及是否存在短路、断路等现象。

3、拉伸测试:对焊接部位进行拉伸测试,检查焊接部位是否牢固,是否能承受一定的拉力。

4、振动测试:对焊接完成后的产品进行振动测试,检查焊接部位是否出现松动、脱落等现象。

通过以上质量检测手段,可以确保传感器连接线的焊接质量符合要求,提高产品的可靠性和稳定性。

本文详细介绍了传感器连接线的焊接工艺,包括焊接前的准备、焊接操作步骤、注意事项以及质量检测等方面,通过优化焊接工艺和提高操作人员的技能水平,可以确保传感器连接线的焊接质量,提高产品的可靠性和稳定性,引入自动化焊接设备和质量检测手段,可以进一步提高焊接效率和产品质量,希望本文能对从事传感器连接线焊接工作的操作人员提供一定的参考和帮助。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...